Angenommen, die gesellschaftliche Wertschätzung für Nachhaltigkeit steigt künftig an, erfordert dies von Automobilherstellern neue Strategien. Im Rahmen des AWK 2023 wurde an der RWTH Aachen ein neuartiges Konzept vorgestellt, das als Antwort auf diese Herausforderung entwickelt wurde.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Effizienz trifft Nachhaltigkeit: Toyota-Produktionssystem erweitert sich um Kreislaufaspekte

Das Toyota-Produktionssystem gilt weltweit als führend unter Automobilherstellern, wenn es um effiziente Produktionsprozesse geht. Über Jahrzehnte hinweg wurde dieses System kontinuierlich optimiert und weiterentwickelt. Dabei lag der Fokus jedoch weniger auf Aspekten, die für eine nachhaltige Kreislaufwirtschaft von Bedeutung sind. Dazu gehören beispielsweise eine einfache Demontage, die Aufbereitung langlebiger Komponenten zur Wiederverwendung sowie der Austausch und das Recycling abgenutzter Teile. Um eine nachhaltigere Produktion zu ermöglichen, sollten diese Schritte in standardisierten und automatisierten Prozessen umgesetzt werden.

Mechanik-Updates: Eine nachhaltige Lösung zur Verlängerung der Lebensdauer

Auf dem Aachener Werkzeugmaschinen Kolloquium (AWK) wurden am 11. und 12. Mai von den Wissenschaftlern der RWTH Aachen Konzepte präsentiert, die darauf abzielen, eine ganzheitliche Kreislaufwirtschaft in der industriellen Produktion zu verwirklichen. Das Werkzeugmaschinenlabor (WZL) und das Fraunhofer-Institut für Produktionstechnologie (IPT) betonen dabei die Bedeutung von technischen Maßnahmen zur Verlängerung der Produktnutzungsdauer und die Möglichkeit, regelmäßige Updates für komplexe Produkte anzubieten.

Circular Economy: Abfallvermeidung und Wertstoffrückgewinnung

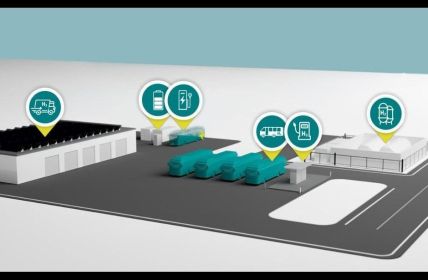

Ähnlich wie bei elektronischen Geräten soll nun auch in der Mechanik das Prinzip der Softwarenutzung zur Einführung von Funktionen angewendet werden. Die Idee besteht darin, eine sogenannte „Re-Assembly Factory“ zu schaffen, in der nicht nur Reparaturen, sondern auch Designänderungen und völlig neue technische Funktionalitäten umgesetzt werden können. Kunden könnten somit den technologischen Weiterentwicklungen und Designtrends folgen, ohne komplett neue Produkte kaufen zu müssen. Alte Produktgenerationen würden in der Fabrik demontiert und für den nächsten Produktlebenszyklus vorbereitet.

Ressourcenschonung durch Re-Assembly-Techniken in der Fabrik

In Aachen haben die Forscher eine Weiterentwicklung des Recyclingprozesses vorgestellt, die deutlich über bisherige Konzepte hinausgeht. Durch ihren ganzheitlichen Ansatz, der bereits bei der Entwicklung und Produktentstehung beginnt, können Fahrzeug-Grundaufbauten wie der „Oscar“ mehrfach neu beplankt und im Lebenszyklus wieder verwendet werden.

Die Forscher betonen, dass dieser Ansatz jedoch nicht nur eine geeignete Produktstruktur erfordert, die diese Modularität berücksichtigt, sondern auch neue Prozesse für das erneute Zusammenfügen in der Fabrik. Ähnlich der digitalen Werkzeugakte, die Informationen über den Zustand und den Lebenszyklus des Werkzeugs erfasst, soll eine digitale Akte des Fahrzeugs und seiner wesentlichen Komponenten eine nachhaltigere Produktion ermöglichen. Dadurch kann die Komplexität reduziert werden, die durch Bauteile in unbekanntem Zustand entsteht.